شرکت مواد فناور مهر، تاسیسشده در سال ۱۴۰۰، با بیش از ۲۰ سال تجربه علمی و صنعتی در حوزه عملیات حرارتی و پوشش دهی، بهعنوان یکی از پیشگامان صنعت مواد پیشرفته در ایران شناخته میشود. این شرکت با تمرکز بر روشهای نوین و سازگار با محیط زیست، خدماتی نظیر نیتروژن دهی پلاسمایی، نیتروژن کربن دهی پلاسمایی، و اکسیداسیون تکمیلی ارائه میدهد. همچنین، با تولید تجهیزات پیشرفته مانند دستگاههای نیتروژن دهی پلاسمایی دیواره سرد و دیواره گرم، نیازهای صنایع خودروسازی، هوافضا، و تجهیزات صنعتی را با بالاترین استانداردهای جهانی برآورده میکند. برای آشنایی بیشتر با توانمندیهای این شرکت، به وب سایت رسمی مواد فناور مهر مراجعه کنید.

نیتروژن دهی: فناوری برای دوام و مقاومت

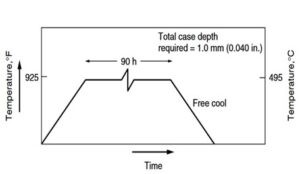

نیتروژن دهی یک فرآیند ترموشیمیایی پیشرفته است که با نفوذ نیتروژن به سطح فولادها و چدن، مقاومت در برابر سایش و خوردگی را به طور چشمگیری افزایش میدهد. این روش، برخلاف فرآیندهای سنتی مانند کربن دهی، نیازی به تغییر فاز آستنیت به مارتنزیت ندارد و در دماهای پایینتر (۴۰۰ تا ۵۸۰ درجه سانتیگراد) انجام میشود، که باعث کاهش اعوجاج و حفظ پایداری ابعادی قطعات میشود. شرکت مواد فناور مهر با استفاده از دستگاههای نیتروژن دهی پلاسمایی، لایههایی با سختی بالا و مقاومت عالی ایجاد میکند. برای اطلاعات بیشتر، به صفحه نیتروژن دهی مراجعه کنید.

شکل1.مثالی از فرآیند نیتروژن دهی

فرآیند نیتروژن دهی مزایای متعددی دارد:

-

افزایش مقاومت به خوردگی :نیتروژن دهی مقاومت فولادهای کمآلیاژ را در برابر اکسیداسیون بهبود میبخشد.

-

کاهش اعوجاج : به دلیل عدم نیاز به کوئنچ، تغییر شکل قطعات به حداقل میرسد.

-

سختی سطحی بالا :با تشکیل نیتریدهای پایدار، سختی سطح تا ۳۵ HRC یا بیشتر افزایش مییابد، بهویژه در فولادهای آلیاژی خاص.

اکسیداسیون تکمیلی: راهکاری برتر برای محافظت

اکسیداسیون تکمیلی، بهعنوان یکی از خدمات برجسته مواد فناور مهر، لایهای محافظ با ظاهر سیاه رنگ یکنواخت روی قطعات ایجاد میکند. این روش با تولید سه لایه (اکسید، ترکیبی، و نفوذی) مقاومت به سایش و خوردگی را به طور قابل توجهی بهبود میبخشد. بر اساس آزمایشها، لایههای اکسیداسیون تکمیلی میتوانند بیش از ۲۴۰ ساعت در تست پاشش نمک (salt spray) مقاومت کنند، که در مقایسه با روشهای سنتی مانند آبکاری کروم، نیکل، و روی، عملکرد بهتری دارد. این روش همچنین به دلیل عدم استفاده از مواد شیمیایی مضر، سازگار با محیط زیست است و نیازی به تمیزکاری پس از فرآیند ندارد. برای مقایسه دقیق این فناوری با سایر روشها، به صفحه اکسیداسیون تکمیلی مراجعه کنید.

مزایای اکسیداسیون تکمیلی نسبت به روشهای دیگر:

-

یکنواختی پوشش: برخلاف آبکاری کروم که در سوراخها و منافذ نفوذ نمیکند، این روش پوششی یکنواخت ایجاد میکند.

-

سازگاری با محیط زیست :برخلاف آبکاری نیکل و روی که مواد سمی تولید میکنند، اکسیداسیون تکمیلی هیچ آلودگی زیست محیطی ندارد.

-

دوام بالا :لایههای ایجادشده در برابر رطوبت و دمای بالا مقاومتر از پوششهای روی هستند.

تجهیزات پیشرفته مواد فناور مهر

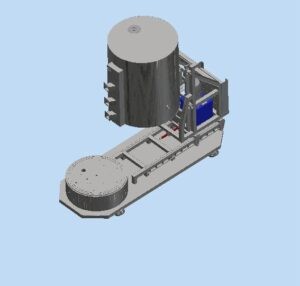

مواد فناور مهر نه تنها خدمات پوشش دهی ارائه میدهد، بلکه در طراحی و تولید تجهیزات پیشرفته نیز پیشتاز است. دستگاه نیتروژن دهی پلاسمایی دیواره سرد و دیواره گرم این شرکت با فناوریهای مدرن، فرآیندهای دقیق و کارآمدی را برای مشتریان فراهم میکنند. این تجهیزات برای کاربردهای صنعتی سنگین طراحی شدهاند و کیفیت و دوام را تضمین میکنند.

|

(ب)

|

(الف)

|

|

|

شکل 2. عکس شماتیک از دستگاه دیواره گرم

چرا مواد فناور مهر؟

با مدیریت مهندس سعید روستایی (مدیرعامل) و مهندس زهرا عباسی (مدیر تحقیق و توسعه)، مواد فناور مهر با تعهد به نوآوری و کیفیت، خدماتی بینظیر ارائه میدهد. این شرکت با پروژههای تحقیق و توسعه، به گسترش فناوریهای خود ادامه میدهد و انتخابی مطمئن برای صنایع پیشرفته است. برای اطلاعات بیشتر درباره مشتریان و توانمندیهای شرکت، به صفحه درباره ما مراجعه کنید.

icons at the top

right corner of the subsection.

icons at the top

right corner of the subsection.